Bis zum Gasplaneten Saturn hat es die Keramik aus Lauf an der Pegnitz auch schon geschafft, immerhin 1,6 Milliarden Kilometer von der Erde entfernt. Sie war in der Raumsonde Cassini verbaut. Auch ansonsten ist der technische Werkstoff von Sembach quasi überall. In Cerankochfeldern, Geldautomaten, Bügeleisen, solarthermischen Kraftwerken, Waschmaschinen, Flugzeugen, vor allem aber in den Abgassonden vieler Autos.

„Ich schätze, 60 Prozent aller Autos weltweit fahren mit Teilen von uns“, sagt Martin Sembach, seit 1997 geschäftsführender Gesellschafter. Er ist bereits die vierte Generation in dem Familienunternehmen, und seit Anfang 2020 ist nun schon seine Tochter Anna als Anteilseignerin und Firmenleiterin dabei. Gemeinsam verantworten sie mehr als 20 Millionen Euro Jahresumsatz.

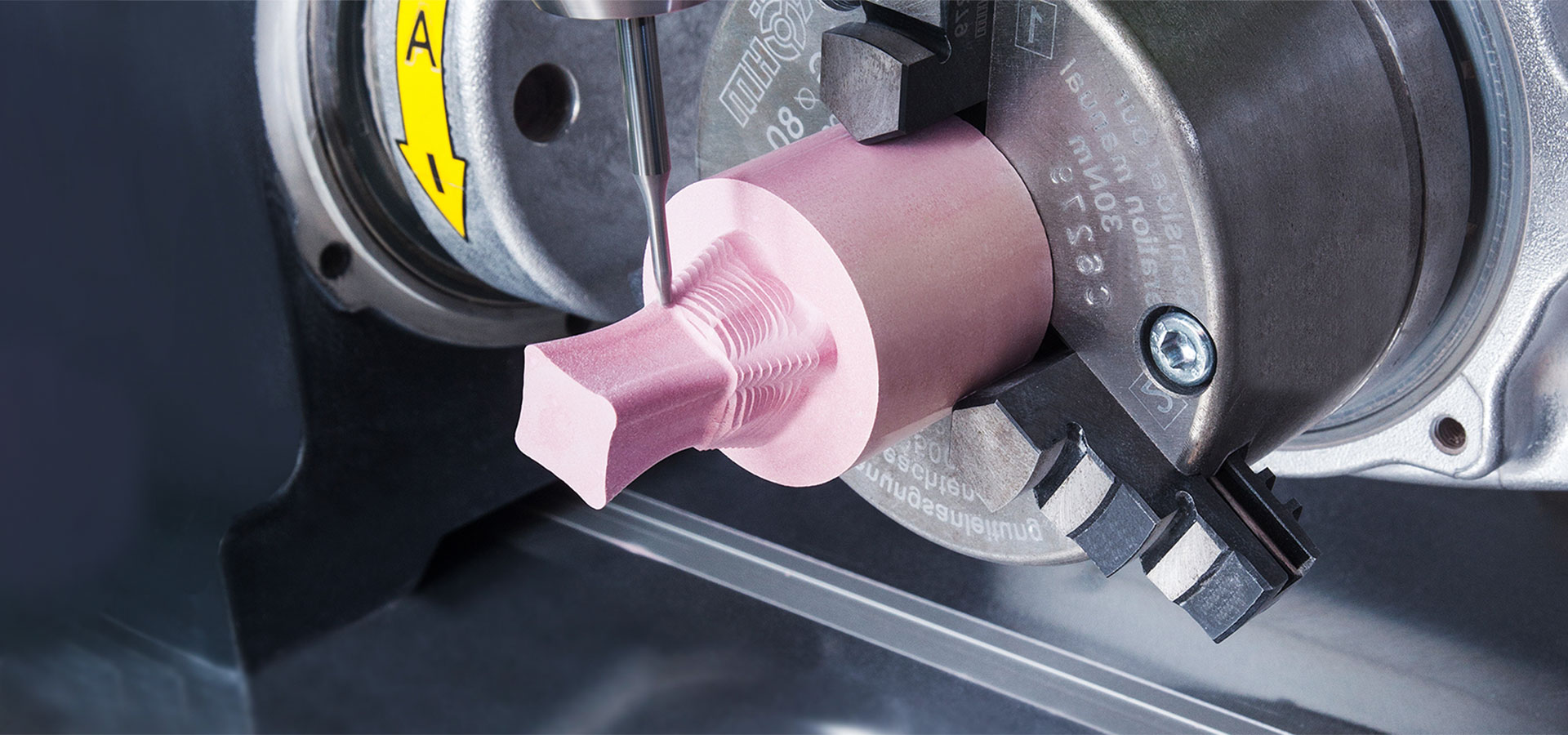

Gegründet wurde die Firma 1904 von Sembachs Urgroßvater Oskar. Als Revolutionär der Keramikindustrie gilt er, weil er ein Verfahren erfunden hat, mit dem Speckstein, auch Steatit genannt, trocken gepresst werden kann. Damals vor allem für Lichtschalter, Hausgeräte und Kondensatoren. Sembach: „Unsere technische Keramik ist da, wo es richtig heiß wird. Bis zur Rotglut.“ 700 Millionen Teile entstehen in Mittelfranken Jahr für Jahr, sie werden zurzeit in 29 Länder geliefert. Produktion und Qualitätskontrolle sind hoch automatisiert und trotzdem ist Sembach in Lauf ein wichtiger Arbeitgeber – mit seinen insgesamt 220 Mitarbeitern. Maschinen und Anlagen sind meistens Eigenbau, deswegen zählen zur Belegschaft nicht nur Maschinenbediener und Wissenschaftler für Werkstoffe, sondern auch Ingenieure oder Verfahrenstechniker.

Seit der Jahrtausendwende bietet das Traditionsunternehmen auch Spritzguss an, für besonders komplexe, kleine Formen. Der neue Geschäftsbereich steuert schon jetzt 20 Prozent zum gesamten Umsatz bei. Kunden wie dem Bosch-Konzern gefällt all das derart gut, dass Letzterer Sembach mal als einen seiner weltweit 60 Lieferanten ausgezeichnet hat.

Ich schätze 60 Prozent aller Autos weltweit fahren mit Teilen von uns

Eines der wichtigsten Themen bei Sembach ist der Gasverbrauch von jährlich zwölf Gigawattstunden: „Wir sind energiehungrig, weil unsere Keramiköfen auf bis zu 1.650 Grad erhitzt werden, aber wir bauen eben auch Teile, die für die Reinhaltung der Luft oder die Produktion von Sonnenenergie gebraucht werden“, erklärt Martin Sembach. Seine Firma ist längst nach der DIN-Norm für Energiemanagement, ISO 50001, zertifiziert und hat einen eigenen Beauftragten dafür.

Von Strom bis Druckluft: Der Verbrauch jeder Maschine wird mit Zählern gemessen. Tauscher für Luft und Wasser sorgen dafür, dass die Wärme der Öfen auch zum Heizen von Büros und Produktionsstätten genutzt wird. Die neuesten der 13 Kammer- und Spritzgussöfen sind nicht mit Steinen isoliert, sondern mit Fasern aus Aluminiumoxid. Was abermals zehn Prozent Strom spart.

Finanziert wurden sieben der Öfen sowie Wärmetauscher über Energiekredite der LfA. Ab dem Jahr 2023 sollen auf einem 30.000 Quadratmeter großen Grundstück ganz in der Nähe nach und nach neue Produktionshallen entstehen, fürs Dach ist Photovoltaik vorgesehen.

„Trotzdem würde uns eine CO2-Abgabe hart treffen“, warnt Sembach: „Sollte die nach 2025 auf 60 Euro pro Tonne steigen, würde uns das zusammen mit unseren Öfen jährlich mit zusätzlich 180.000 Euro belasten. Obwohl wir doch eigentlich dazu beitragen, die Umwelt zu schützen.“ Ja, Sembach denkt gern quer. Ursprünglich wollte er mal Künstler werden, Maler zum Beispiel. Als Auszubildender beim Selber Porzellanhersteller Hutschenreuther durfte er sogar mal einen Weihnachtsteller gestalten, als der erste Industriekeramiker wurde er aber dann doch in der Produktion gebraucht. Weil er eigentlich nichts lieber macht, als Abläufe zu optimieren. Ein Kontrollsystem für Bauteile aus Keramik hat er sogar einmal in der Küche seiner Familie aufgebaut. Übers ganze Gesicht strahlt er, wenn er von Messzeiten von lediglich 330 Millisekunden erzählt, von unglaublicher Präzision und davon, dass solch ein Kontrollsystem gerade deswegen im Durchschnitt auch schon mal ein Jahr Bauzeit braucht.